今年,杭州再次冲上“太空赛道”。

长光卫星宣布在杭州设立第二总部,规划年产卫星1000颗。与此同时,浙大团队联合研发的全球首颗采用全金属3D打印主体结构的米级卫星即将发射,这一创新意味着卫星制造方式正被彻底重构。

根据预测,中国商业航天市场规模将在今年突破2.5万亿元。当卫星产业迎来爆发式增长,效率已成为竞争的“生命线”。

“从图纸到太空,如何跑赢时间?” 这正是航天制造企业面临的关键挑战。

卫星制造的“慢变量”

传统卫星制造的时间成本极高,研发周期通常以年为单位,甚至一颗卫星从概念设计到交付,可能需要18个月到36个月。问题主要出现在以下环节:

- 设计与评审环节的低效

卫星涉及上千个零部件,结构复杂、性能要求苛刻。设计团队往往需要多轮验证,材料强度、热稳定性、重量分布……每一个参数都决定了最终能否“上天”。传统模式下,评审和优化需要大量人工,沟通成本高。 - 加工工艺链条过长

卫星制造通常涉及钣金、CNC加工、焊接、热处理、复合材料成型、表面处理等多个工艺,每一个环节可能对应不同供应商,导致采购周期冗长,协调复杂度高。

- 成本与重量的双重压力

在航天领域,重量的成本同样不可小觑:一公斤卫星上天成本约10万元,一颗500公斤的卫星发射费用就是5000万元。如果不能有效减重,制造成本和发射成本将成为企业扩张的瓶颈。

商业航天虽已进入爆发期,但卫星制造效率却滞后,难以满足“批量组网”的需求。如何让卫星制造从“年周期”迈入“月周期”,成为行业的核心命题。

3D打印+轻量化,正在重写卫星制造逻辑

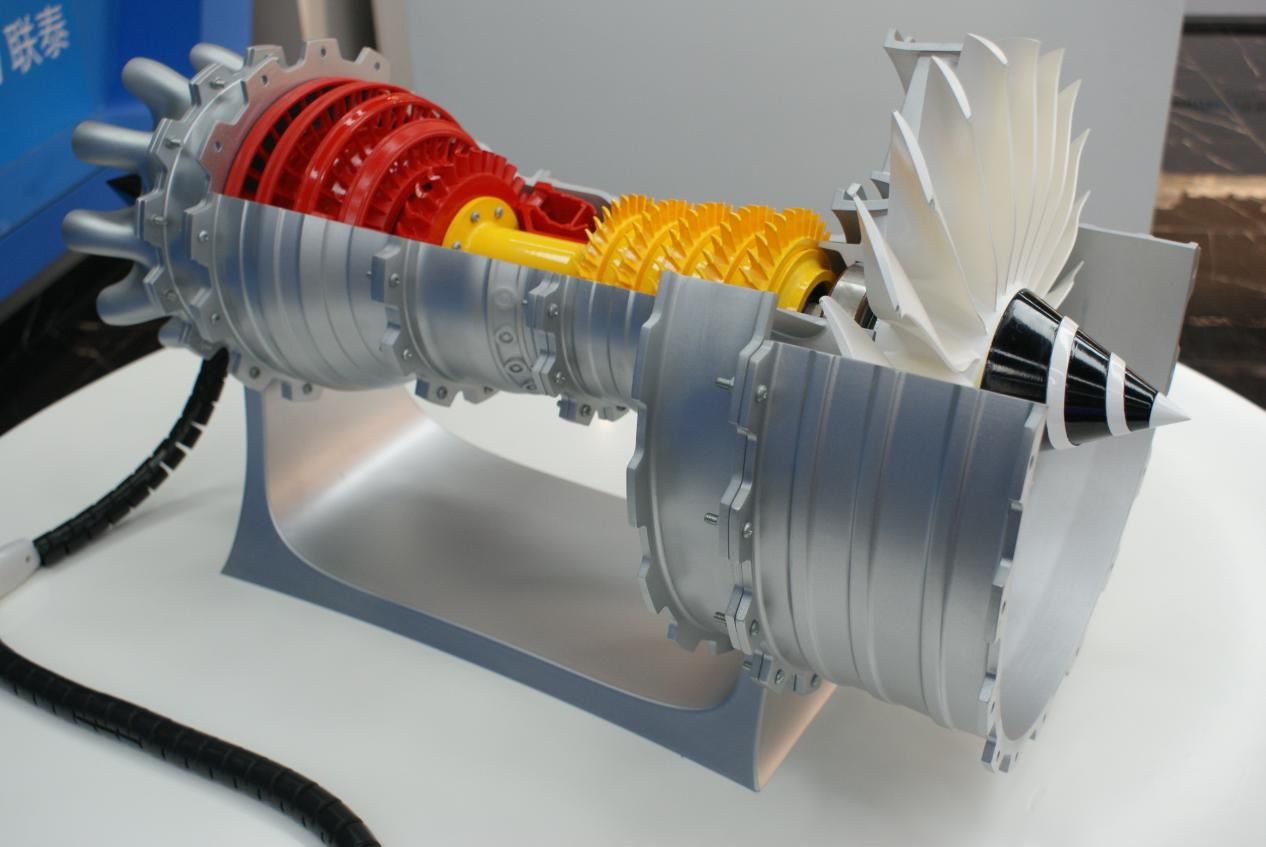

浙大城市学院联合研发的卫星,采用全金属3D打印主体结构,实现重量降低30%,这不仅带来了数百万元的发射成本节省,更重要的是,为卫星制造带来了“速度革命”。

3D打印如何能改变航天制造?

-

复杂结构一体成型:传统加工需要焊接、铣削多个零部件,而3D打印可在一台设备上完成,减少装配工序,降低误差。

-

轻量化拓扑优化:通过打印多孔金属结构,在保持强度的同时大幅减重。

-

敏捷制造能力:无需定制模具,设计修改后可快速投产,迭代速度提升50%以上。

以往卫星迭代更新的节奏是“年”,未来可能是“月”,甚至达到“周”的水平。浙大团队的卫星仅重50公斤,设计验证到成品周期缩短近一半,验证了3D打印对航天产业的颠覆性价值。

但是,光有3D打印还不够,虽然解决了加工时间,但是设计评估、工艺匹配、供应链调度仍是瓶颈。这正是AI+云工厂的价值所在。

AI+3D打印+云工厂,打造商业航天的“敏捷智造模式”

要让卫星制造真正“快”起来,不仅要改变加工方式,还要重构整个制造链路。AI+3D打印+云工厂,提供了一种面向未来的解决方案:

① 上传设计文件 → AI DFM分析

-

系统自动识别模型结构,检测薄壁、悬空等风险点,给出工艺可行性报告。

-

通过拓扑优化算法,推荐减重方案,确保在轻量化的同时保持强度要求。

② 实时智能报价 → 决策提速99%

-

传统报价需要人工核算,可能花费数小时甚至数天;AI算法可在5秒内完成基于材料、工艺、数量、后处理的报价。

-

精准报价帮助企业快速决策,避免冗长的询价流程。

③ 云工厂协同 → 无缝产能调度

-

通过平台调度,将订单自动匹配至最优加工产能,整合CNC、SLS、金属打印、表面处理等主流工艺环节。

-

加工状态实时追踪,质量标准化检测在线可视。

④ 结果:速度+成本双优化

-

研发迭代速度提升50%以上,交付周期从数月压缩到数周。

-

卫星轻量化带来显著发射成本降低,每减少1公斤重量,节省数万元成本。

这种模式意味着,商业航天企业也能像“国家队”一样享受敏捷制造能力。尤其在小批量、多品种、短交期场景下,AI+云工厂是最优解。

未来竞争,拼的是“智造速度”

杭州正成为中国商业航天产业的新高地:

-

西湖区跻身商业航天先导区,云栖小镇已聚集300+空天信息企业;

-

“卫星超市”落地,200多种航天组件实现“一站式”采购;

-

3D打印工厂、长光卫星超级工厂加速建设,空天信息产业园呼之欲出。

在这样的背景下,航天产业的核心竞争力,正在从“能造”转向“能快造”。AI驱动的智能制造,将成为未来航天企业能否抢占先机的关键。

当下一颗卫星“批量定制”不再是梦想,你认为,是不是该重新定义航天制造的速度?

关注立谱智造公众号立即体验:

✅ 领取「立谱智造AI多智能体」7天无限使用权(价值888元)

✅ 获取《AI驱动制造升级白皮书》(含12个行业实证案例)

✅ 加入立谱「零一计划」,享首单生产补贴

体验AI驱动的智造解决方案!

留下您的联系方式,或直接访问我们的AI多智能体,体验极致的效率。我们提供专业的成本核算、量身定制的DFM分析,以及工业级3D模型生成,为您提供全流程数字化制造方案。

- 全链路可视化:设计验证、工艺匹配、生产追踪一站完成

- 极速响应:AI报价仅需5秒,生产方案当天确认