在现代制造中,表面“粗糙度”不仅关系到零件的外观质感,更直接影响摩擦性能、密封可靠性、疲劳寿命以及涂层与粘结强度。无论是高速运转的航空发动机部件,还是植入人体的医疗器械,再到对手感与耐磨有苛刻要求的消费电子外壳,只要表面存在微米级起伏,就会在性能表现上产生显著差异。本文将帮助您系统了解表面粗糙度的本质、常见参数、测量方法、制造工艺中的表现、图表选型技巧,以及多个行业应用案例,助力在设计、制图与生产环节实现精确管控。

什么是粗糙度?

表面粗糙度(Surface Roughness)是描述零件表面微米级峰谷起伏的指标。无论是高精度CNC精密加工零件,还是注塑、铸造后的毛坯部件,都存在肉眼不可见的微观不平整。这些微小起伏会决定零件在摩擦磨损、密封泄漏、涂层附着、疲劳裂纹萌生等方面的表现,因此,精准控制表面的粗糙度,才能确保产品质量达标并延长使用寿命。

举例来说,一套液压系统的阀体如果粗糙度超出设计要求,即使配合尺寸精准,也会因微裂纹导致介质泄漏,降低整机可靠性;而高端光学镜头的镜筒若无法达到Ra≤0.1μm的超精细表面,就会在装配时产生光线散射,影响成像质量。

常见粗糙度参数:Ra、Rz、Rq 与 Rmax

在实际工程应用中,选择合适的粗糙度参数至关重要。Ra(算术平均偏差)通过统计剖面中心线两侧所有偏差绝对值的算术平均,给出整体表面的平均粗糙程度,是最常见的评价指标。Rz(十点高度)更侧重极端峰谷差值,是对最高峰和最低谷距离的平均,适用于关注局部深谷或尖峰可能导致划伤或疲劳的场合。

此外,Rq(均方根偏差)采用偏差平方和的开方平均,对大偏差更为敏感;Rmax(最大峰谷高度)则精确量化测量长度内的最大单次峰谷差,常用于检测单点缺陷。要综合评估零件性能,通常会同时参照Ra和Rz,以兼顾整体平滑度与极端特点。

测量方法:接触式 vs. 非接触式

接触式轮廓仪

接触式轮廓仪以精细探针沿零件表面平稳滑动,将峰谷起伏转换为电信号并记录高度差。其优点在于测量精度高、抗环境干扰能力强;但在对软质材料或涂层表面测量时,需要注意探针力与表面塑性变形的关系,以避免测量误差或表面损伤。

光学轮廓仪与白光干涉

光学测量方法利用干涉原理或共焦显微技术获取三维表面图谱,具备无损、快速、大范围扫描的优势,能够同时捕捉粗糙度、波纹度及走向信息。对于涂层表面或精密电子部件,光学测量是首选方案。

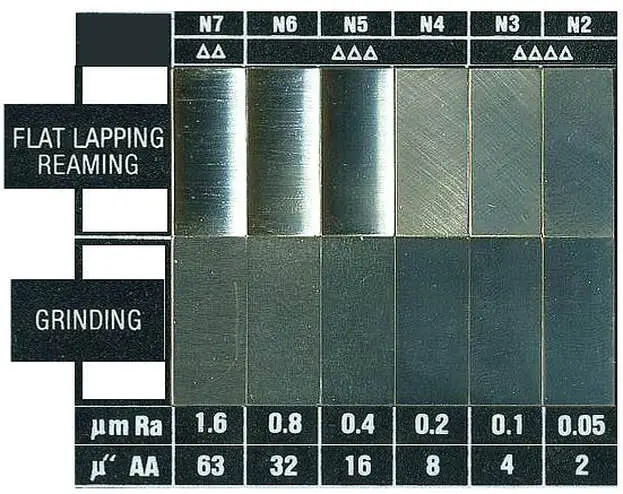

机械比较样板

使用市售或定制的粗糙度比较样板,通过目视或手感比对,可初步判断Ra范围。这种方法简单直观,常用于车间现场快速筛选与返工评估,但仅能给出大致区间,无法替代仪器测量。

制造工艺与典型粗糙度对比

不同制造工艺会在零件表面留下独特的纹理特征,选择合适的工艺是实现设计表面质量的关键。以下为常见工艺与对应粗糙度范围:

- 铸造(Sand Casting):Ra 12.5 – 25 µm。适合大尺寸、低成本结构件,需后续机械加工提高精度。

- 粗车(Rough Turning):Ra 3.2 – 12.5 µm。快速去料,但会留下螺纹刀纹,适合作为初步加工。

- CNC精车(CNC Turning/Milling):Ra 1.6 – 6.3 µm。通过优化切削参数和刀具路径,可实现高一致性和可控性。

- 磨削(Grinding):Ra 0.4 – 3.2 µm。高精度耐磨件及密封面首选。

- 抛光(Polishing):Ra 0.05 – 0.4 µm。医疗、装饰件及光学部件常用。

- 研抛/超精加工(Lapping, Superfinishing):Ra 0.01 – 0.1 µm。航空涡轮叶片与精密光学元件的必需技术。

案例分享: 某航空发动机Ti-6Al-4V高压涡轮盘,经过五轴CNC精车+研磨,Ra由3.2µm降低至0.15µm,疲劳寿命提升25%,大幅提升发动机可靠性。

如何使用粗糙度图表

图表将不同制造工艺与典型Ra值对照,方便设计师与工艺工程师快速对照选型。在初步设计阶段,可根据功能需求决定粗糙度等级;在图纸标注时,参照ISO 1302标准符号,精确标出Ra数值、测量长度与表面走向,确保加工与检验一致。

选型建议: 若零件未承受高摩擦或密封压力,可选用CNC精车满足Ra≈3µm;若需耐磨或气密,则优先考虑磨削或研抛以达到Ra≤0.3µm。

单位与参数转换常用经验

- 单位换算: 1 µm ≈ 39.4 µin;

- 参数近似换算: Rz ≈ 4 × Ra;Rq ≈ 1.11 × Ra;

上述经验公式适用于大多数金属加工场景,可作为初步估算参考,但具体项目中应根据实际测量数据或供应商提供的剖面图进行确认。

表面纹理与粗糙度的区别

表面“纹理”涵盖了零件表面的全部起伏特征,包括粗糙度、波纹度(由机床振动或工件热变形产生的长波起伏)以及走向(加工路径在表面形成的主流向)。而表面“粗糙度”专指那些短波长的微观峰谷起伏,是影响摩擦、密封和疲劳性能的核心指标。要全面评估零件表面表现,必须兼顾粗糙度、波纹度与走向,并在图纸中以ISO符号完整表述,才能真正实现设计意图与加工结果的高度一致。

- 粗糙度(Roughness): 短波长起伏,决定摩擦与贴合性能;

- 波纹度(Waviness): 长波长波动,可能影响运动平稳性;

- 走向(Lay): 加工路径形成的主方向,可影响润滑与涂层附着。

全面评估表面品质时,需同时考量三者,并在工程图中以ISO符号完整表述。

典型行业应用案例

- 在航空航天领域,某国际发动机制造商对Ti‑6Al‑4V涡轮叶片实施五轴CNC精车加超精密研磨,Ra由1.2 µm优化至0.08 µm。经高周疲劳试验与500 °C抗氧化测试,疲劳寿命提升约25%,避免了因表面微凹陷引发的早期失效。

- 在医疗器械领域,某三级甲等医院合作项目针对钛合金髋关节假体基座,先经抛光后再进行纳米级喷丸处理,使Ra从0.3 µm降至0.05 µm,并在表面均匀形成直径约5 µm的微凹坑。临床数据显示,患者术后康复时间平均缩短15%,二次手术率显著降低。

- 在新能源电动汽车制造中,一家头部车企对铝合金电池盒焊接面采用CNC精磨与超声清洗流程,将Ra控制在0.8 µm以内,使密封胶在IP68级防尘防水测试中寿命由500 h提升至800 h以上,显著提升整车安全性与耐久性。

- 在消费电子领域,某旗舰机型中框经CNC粗车后Ra约1.5 µm,后续两道精磨与阳极氧化处理令Ra达到0.4 µm,并在表面形成柱径约0.8 µm的微柱结构,大幅提升抗划伤与握持手感,跌落测试中划痕率下降30%。

结论与未来趋势

表面粗糙度已从“检验项目”演变为“设计参数”,在智能制造、在线自适应控制与数字孪生技术推动下,未来工厂将实现实时粗糙度监控与闭环优化,从而在提升产品性能的同时,降低制造成本并缩短交付周期。

▍快来加入敏捷制造新生态

关注立谱智造公众号立即体验:

✅ 领取「立谱智造AI助手」7天无限使用权(价值888元)

✅ 获取《AI驱动制造升级白皮书》(含12个行业实证案例)

✅ 加入立谱「零一计划」,享首单生产补贴

获取免费报价!

留下您的联系方式,或直接访问我们的在线报价平台,体验极致的生产服务。我们提供专业的材料评估、量身定制的DFM分析,以及最快24小时的生产周期。

- 免费报价:上传您的设计,我们的AI驱动引擎将在数秒内生成定制报价。

- 与专家沟通:通过微信与我们的工程师实时交流,立即获得帮助。