在现代工业制造中,“轻量化”“高精度”“大批量”已成为零部件设计与生产的核心方向。作为一项兼具成型效率与性能优势的技术,铝合金压铸正逐渐成为汽车、消费电子、医疗器械、工业控制、新能源等行业的首选工艺。

本文将带你全面了解铝合金压铸的原理、工艺流程、材料选择、应用案例与质量控制标准,帮助设计工程师、采购人员与制造经理在项目决策中作出更专业的判断。

一、什么是铝合金压铸?

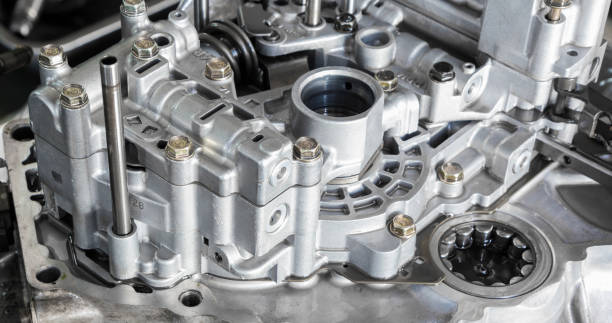

铝合金压铸是一种高压、高速将熔融状态的铝合金注入金属模具中的成型技术。相较于传统的砂型铸造或重力铸造,压铸具有以下几个显著特点:

- 效率高:适合年产数万至数百万件的批量生产,成型周期仅10~30秒

- 精度高:尺寸公差可控制在±0.05mm以内,局部结构无需后加工

- 一体化成型:可实现多肋结构、薄壁复杂件的整体铸造,节省装配与焊接成本

- 表面质量好:Ra值一般在1.6~6.3μm之间,适合阳极、电镀、喷涂等处理

比如,在新能源汽车电控系统中,铝合金压铸工艺可一次成型复杂的控制器壳体,不仅提升散热性能,还降低了结构件的体积与重量。

二、常用铝合金压铸材料对比

压铸用铝合金多为Si(硅)系合金,兼具良好的流动性与机械性能。以下是常用材料简析:

| 合金牌号 | 标准编号 | 特点 | 典型应用 |

|---|---|---|---|

| ADC12 | JIS H 5302 | 流动性强、抗腐蚀、价格低 | 消费电子壳体、汽车小零件 |

| A380 | ASTM B85 | 高强度、高尺寸稳定性 | 车载电控、机电壳体 |

| A360 | ASTM B85 | 更高耐腐蚀性、气密性好 | 电池壳体、传感器外壳 |

| EN AC-46000 | EN 1706 | 欧系标准、铸造性能优 | 工业铝壳、控制器壳体 |

选择材料时应根据结构设计、散热需求、使用环境、后处理方式等进行综合评估。

三、压铸工艺流程及关键控制点

标准的铝合金压铸生产流程如下:

- 熔炼与保温(控制在660~720°C)

- 模具预热(180~250°C,防止冷隔和缩松)

- 高压注射(速度可达3~6m/s)

- 成型冷却(快速固化,成型周期通常<30s)

- 脱模取件

- 去毛刺

- 后续加工或表面处理

工艺控制关键包括:

- 注射速度和压力需平衡,避免气孔与飞边

- 模温控制影响流动与冷却收缩

- 真空压铸/半固态压铸可有效降低内部缺陷,提升气密性与强度

- 模具寿命(通常3~10万模次)需定期维护,避免精度漂移

四、压铸件的后处理与二次加工工艺

虽然压铸可实现高质量成型,但大多数功能性结构仍需后加工或表面处理:

- CNC精加工:用于安装孔、螺纹、密封面精度加工

- 喷砂/抛丸:清除氧化皮,提升附着力

- 阳极氧化:增强耐腐蚀、提升外观质感

- 电泳、电镀、喷涂:应用于消费电子、汽车零件的表面装饰和功能强化

五、典型应用场景与案例分析

- 汽车制造

电机壳体、变速箱壳、动力电池水冷板、车身结构件等,大量采用铝合金压铸代替钢制焊接件,实现降重20%~40%,满足轻量化趋势。

- 消费电子

手机中框、智能音箱外壳、笔电底壳等,追求轻薄且美观,压铸+CNC+阳极工艺可兼顾强度与外观。

- 医疗与工业自动化

设备框架、散热模块、密封控制盒等结构要求高精度与气密性,压铸+真空处理+防腐涂层成为优选路径。

六、质量控制与检测方法

压铸件的质量影响整个产品系统的可靠性,推荐配置如下检测方案:

- X射线无损检测:检测内部气孔与缩松

- 三坐标CMM测量:检测关键尺寸、平行度与同轴度

- Ra值检测:确认表面粗糙度是否符合后续喷涂/贴膜标准

- 气密性测试:针对IP65/IP67防护等级需求的零件,进行正压或负压测试

- 拉伸/硬度测试:验证力学性能,确保载荷强度达标

七、结语:为什么铝合金压铸是现代制造的优选路径?

铝合金压铸正逐步从“传统壳体制造”跃升为现代产品设计中“轻质一体结构”的核心工艺。在大批量、轻量化、高集成化趋势下,它正广泛渗透到从新能源汽车到智能硬件,从医疗设备到工业自动化等各个领域。

它不仅是“降本”的工具,更是“提效”和“设计自由度释放”的利器。

▍快来加入敏捷制造新生态

关注立谱智造公众号立即体验:

✅ 领取「立谱智造AI助手」7天无限使用权(价值888元)

✅ 获取《AI驱动制造升级白皮书》(含12个行业实证案例)

✅ 加入立谱「零一计划」,享首单生产补贴

获取免费报价!

留下您的联系方式,或直接访问我们的在线报价平台,体验极致的生产服务。我们提供专业的材料评估、量身定制的DFM分析,以及最快24小时的生产周期。

- 免费报价:上传您的设计,我们的AI驱动引擎将在数秒内生成定制报价。

- 与专家沟通:通过微信与我们的工程师实时交流,立即获得帮助。